Основатель и гендиректор «Группы компаний Биомикрогели» рассказывает о выходе на рынки Юго-Восточной Азии.

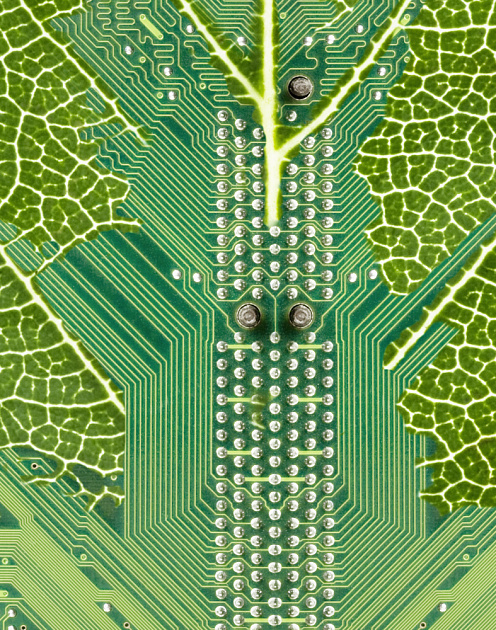

Наша история началась в 2012 году с разработки уникального способа производства биомикрогелей и открытия новых сфер их применения. До нас их использовали только в медицине: сильнодействующие препараты, например при химиотерапии, доставляют к опухоли в микрокапсулах, чтобы контакт самого лекарства со здоровыми тканями был минимизирован.

Этим направлением фармацевтики занимался мой будущий партнер, химик Максим Миронов. Мы познакомились в Уральском федеральном университете, когда он работал над докторской диссертацией, а я — над кандидатской.

Мы сразу увидели огромное будущее в промышленном освоении этого принципа: биомикрогели можно применять для очистки промышленных сточных вод, ликвидации разливов нефти, в составах моющих средств и во многих сферах, где требуется отделение масел, жиров, нефтепродуктов и других загрязнений от воды и твердых поверхностей.

Чтобы от лабораторного медицинского производства биомикрогелей перейти к промышленному, надо было резко удешевить эту технологию. Мы нашли способ это сделать, применяя в качестве сырья для микрогелей вторичные продукты сельскохозяйственной переработки: жом сахарной свеклы, яблочный жмых и корзинки подсолнечника.

С самого начала главным мотиватором для нас были большие задачи: наша технология может стать частью решения глобальных проблем охраны окружающей среды. Однако, прежде всего, нужно было начать зарабатывать первые деньги. Мы взвесили варианты на разных рынках: для выхода на рынок B2B нужно было бросить все силы на то, чтобы договориться об установке новой системы очистки на крупном промышленном производстве или согласовать использование неизвестного ранее решения при ликвидации разлива нефти в открытой воде. Это заняло бы много месяцев, ведь у крупных компаний своя бюрократия, протоколы испытаний, сертификаты безопасности. К тому же большие организации довольно инертны в принятии новых технологий. В сегменте B2C порог входа ниже, с небольшими ритейлерами легче договориться. Поняв это, мы выпустили линейку экологически безопасных моющих средств под брендом WONDER LAB для бытовых применений. Начинали с маленьких сетевых магазинов в родном Екатеринбурге, а сейчас наша продукция представлена в супермаркетах крупнейших в России торговых сетей, а также на нескольких десятках онлайн-площадок, включая самые известные.

Выходя в розничный сегмент, мы не предвидели всех сложностей игры с крупными сетями, так что учиться пришлось на ходу. Одновременно мы готовили плацдармы для разных промышленных применений: в соответствии с нашей стратегией выхода на мировой рынок мы получили патенты разных стран на свои технологии во всех ключевых направлениях: очистка промышленных стоков, ликвидация разливов нефти, очищение твердых поверхностей, почв и песков.

Общаясь с производственниками, мы делали акцент именно на своих возможностях сделать то, с чем другие не справлялись. В сфере простых недорогих способов очистки конкуренция очень велика, а наша технология позволяет избавиться от сложных загрязнений, с которыми обычные реагенты не справятся. Например, индустрия обработки металлов сталкивается с проблемой утилизации отработанных смазочно-охлаждающих жидкостей, которые представляют собой очень сложный промышленный сток, содержащий большое количество масел и поверхностно-активных веществ. Это один из самых сложных видов очистки, и нам он удается. Мы работаем с металлургическими комбинатами, в том числе с «Северсталью», «Норильским никелем», ТМК и с металлообрабатывающими производствами.

НЕОЖИДАННОЕ ПРИМЕНЕНИЕ

На рынке Юго-Восточной Азии мы оказались, можно сказать, случайно. Мы рассказывали о нашем способе очистки стоков на нескольких европейских конференциях, а в 2019 году нас пригласили на выставку Asia Water Expo, проходившую в Куала-Лумпуре, столице Малайзии.

В этом регионе главная сельскохозяйственная культура — масличная пальма, из которой производят самое распространенное в мире масло. На территории двух стран — Малайзии и Индонезии — это основной продукт для 1500—2000 фабрик. На выставке в Куала-Лумпуре производители масла задавали нам особенно много вопросов. Стало понятно, что их проблема в том, что при традиционной технологии экстракция неполная: примерно 2,5% масла попадает в стоки, заполняющие зловонные отстойники. Это, с одной стороны, потеря полезной площади, на которой можно было бы выращивать пальмы, а с другой — потеря продукта. Экология тоже страдает. Если строить очистные сооружения, закупая дорогостоящие оборудование и реагенты, экологический ущерб будет меньше, но потери продукта не изменятся. Мы смогли выработать решение, позволяющее дополнительно экстрагировать масло прямо в ходе производства: тем самым выход продукта увеличивается, а в сброс его попадает меньше. Для производителей это прямая дополнительная выгода и возможность решения одновременно двух проблем.

Внедрению любой подобной технологии предшествует множество экспериментов. В нашей собственной лаборатории мы потратили два года исследований на задачу дополнительной экстракции пальмового масла. Дело осложнялось тем, что масличные пальмы в России не растут. Начать надо было с того, чтобы настроить регулярную доставку образцов промышленных стоков с азиатских фабрик. С этой задачей мы справились, используя контакты сотрудников фабрик, подходивших к нам на выставке.

Далее следовало получить практическое подтверждение эффективности технологии на фабриках Индонезии и Малайзии. Но как это сделать, находясь за 10 тыс. километров от целевого рынка?

На рынке ЮВА отношение к раскрытию информации о размере потерь продукта — очень настороженное, многие такую информацию тщательно скрывают из-за негативного экологического фона. Нас никто там не знал, поэтому особенно важно было начать говорить с производителями на одном языке. Чтобы преодолеть недоверие, на территории обеих стран мы сформировали команды из местных инженеров с более чем 20-летним опытом работы на фабриках по производству пальмового масла. Новые члены нашего коллектива начали с легкостью собирать нужную информацию.

Эта же команда помогла нам организовать встречи с ведущими производителями отрасли. В результате мы подписали соглашения о проведении первых опытно-промышленных испытаний нашей технологии на фабриках.

ПОПРАВКА НА КОРОНАВИРУС

Пандемия фактически отрезала нас от мира и в один момент поставила под угрозу планы развития бизнеса за рубежом. Встал вопрос: надо ли останавливать развитие этого направления, а если продолжать, то как? Никто не понимал, как работать в этих условиях и можно ли работать вообще.

Единственным возможным вариантом стало проведение промышленных испытаний в смешанном онлайн- и офлайн-формате. Наличие собственной команды на территории целевых стран позволило доставлять биомикрогели на фабрики и обеспечить их загрузку на нужных участках технологической цепочки. Российская инженерная команда подключалась онлайн, чтобы контролировать целевые параметры и корректировать процесс в ходе испытаний.

Такой формат сотрудничества оказался вполне действенным: слаженная работа местных инженеров при удаленном контроле из Екатеринбурга позволила успешно пройти испытания на первых четырех фабриках без дополнительных затрат на дорогостоящие командировки, карантинные меры и логистику.

ПЕРВЫЕ РЕЗУЛЬТАТЫ И СТАРТ ПРОДАЖ

В период пандемии мы отработали технологию и зафиксировали важнейшие параметры производственного процесса — точки ввода, рабочие концентрации, дозировки биомикрогелей, при которых достигается максимальный эффект, а также определили, зависит ли экстракция масла от времени года, урожайности, содержания влаги во фруктах и других факторов. Цифры, полученные в результате испытаний на фабриках, говорят сами за себя. Благодаря применению биомикрогелей потери масла в отходах производства сократились с 1,5—2,5% до 0,3—0,7%. Эта разница реализуется фабриками в виде товарного продукта.

Очевиден и экологический эффект — благодаря снижению содержания масла в сточных водах появилась возможность сократить углеродный след в отрасли. А дополнительные эффекты могут существенно снизить потребление энергии и воды.

После того, как мы убедились сами и убедили первых клиентов в том, что наша технология эффективна вне зависимости от климата, времени года и урожайности, возник вопрос обеспечения быстрого роста и развития данного направления в регионе. Мы решили создать свою дистрибуторскую сеть в Индонезии и Малайзии, а также наладить поставку установок по приготовлению и дозированию раствора биомикрогелей из ближайшего к ЮВА региона — Китая, что существенно упрощает и удешевляет логистику. Как известно, Китай — технологический хаб для всего мира, который выигрывает у других стран благодаря самому широкому ассортименту оборудования, комплектующих, сжатым срокам изготовления (14 дней против двух-трех месяцев в Европе) и, конечно, стоимости (в 2,5 раза дешевле, чем в Юго-Восточной Азии и в 3,5 раза — чем в Европе).

Развивать бизнес в Азии нам помогала местная команда, которую мы значительно расширили — после подтверждения эффективности продукта мы наняли местного коммерческого специалиста, который сумел выстроить полноценную воронку продаж. К середине 2022 года мы подписали четыре контракта в Индонезии с компаниями-дистрибуторами, сотрудничающими суммарно с 30 производителями пальмового масла (в совокупности они контролируют 90 фабрик). В Малайзии уже три компании выразили желание стать дистрибуторами нашей продукции. Они сотрудничают с 15 производителями, у каждого из которых от трех до 15 фабрик. Все наши дистрибуторы имеют технические команды, разветвленные логистические сети, содержат склады. Именно по этим критериям наши сотрудники и подбирали дистрибуторов, основываясь на своем опыте и широком нетворкинге в регионе.

ПЕРСПЕКТИВЫ

Первые несколько лет группа компаний развивалась за счет средств основателей и финансовых инструментов поддержки бизнеса, затем в 2018 году появился первый инвестор, а в 2021-м пришли крупные инвестиции — почти $13 млн от зарубежного инвестора для международного развития бизнеса.

Выручка в IV квартале 2021-го выросла год к году в 4,6 раза, в 2022-м рост продолжается: компания увеличила выручку практически в три раза за период с января по июль к аналогичному периоду 2021 года и продолжает наращивать темпы отгрузок. Сегодня WONDER LAB приносит порядка 80% выручки, остальные 20% приходятся на промышленные направления.

Мы планируем и дальше укреплять наши позиции в Юго-Восточной Азии за счет расширения партнерской сети в ключевых регионах и наращивания производственных мощностей. Эффективность нашей технологии была подтверждена и признана участниками саммита G20 в прошлом году, когда мы стали победителями в категории «Чистые технологии».

Сейчас у нас работает около 120 человек, есть представительства в пяти странах, четыре лаборатории, оснащенные самыми современными приборами и оборудованием, и три производственных цеха в Екатеринбурге. Мы все время создаем новые модификации биомикрогелей: именно поиск нового делает работу компании по-настоящему творческой.

Я всегда считал, что работать на благо людей и видеть результаты своего труда — лучшая мотивация, которую только можно придумать. Надеемся на скорейшее снижение международной напряженности — очень хочется применить опыт внедрения технологии, полученный на территории ЮВА, для повышения эффективности производства оливкового, рапсового и других растительных масел в Индии, Китае, Канаде, ЕС, Аргентине, США, Бразилии, Африке, а также расширить сферы полезного использования наших продуктов на другие отрасли экономики во всем мире.