Николаус Бауэр, директор завода BMW в Дингольфинге (Нижняя Бавария), производящего компоненты ходовой части и привода автомобилей, и начальник 2500 человек хорошо понимал, что проблема старения рабочей силы, если ею не заниматься, сулит в дальнейшем неизбежное снижение производительности. Поэтому в июне 2007 года вместе с двумя руководителями производственных отделов, Петером Юршиком и Гельмутом Мауерманном, он разработал инновационную методику повышения производительности, которую концерн сейчас испытывает и совершенствует на своих заводах в США, Германии и Австрии. Ее предстоит внедрить на всех предприятиях BMW.

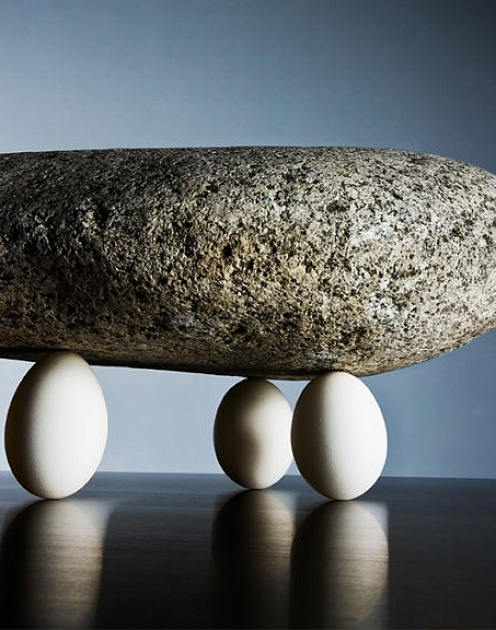

По прогнозам BMW к 2017 году средний возраст заводских рабочих повысится с 39 до 47 лет. Чем старше люди, тем чаще они болеют и тем больше времени проводят на больничном, а о том, что им гораздо труднее, чем молодым, выполнять норму, и говорить нечего. Значит, если не подготовиться к этому демографическому сдвигу, концерн не сможет следовать своей стратегии, основанной на идее технологического лидерства BMW и высокой производительности труда.

Это проблема не только BMW. В развитых странах и главы компаний, и политики, и экономисты озабочены последствиями старения рабочей силы для своих рынков труда. В США, например, в 2000 году люди старше 65 лет составляли 12,5% населения, а к 2020 году их будет 16,6% (в Германии, соответственно, 16,4% и 21,6%, в Японии — 17,1% и 26,2%). Это «дорогая» тенденция: в развитом мире затраты на медицинское обслуживание 65-летних почти в три раза выше, чем обслуживание 30—50-летних.

Раньше дело решалось просто: достигших определенного возраста увольняли или выпроваживали на пенсию. Но для BMW, на заводах которой люди работают не за страх,

а на совесть, потому что доверяют компании, такой вариант неприемлем. Как, впрочем, и для государства в целом: в 1980-х и 1990-х годах людей старались рано отправлять на пенсию, поэтому пенсионеров стало больше, чем работающих, и пополнять фонды пенсионного страхования становится все труднее. Еще один вариант — переводить рабочих старшего поколения на должности, где физическая нагрузка будет меньше. Но он выполним только в одном случае: если на предприятии хватит молодых рабочих, чтобы занять их места. А кроме того, это не устраняет проблему на государственном уровне: в подобных мерах можно усмотреть дискриминацию по возрасту. В довершение всего, BMW — крупнейший работодатель Нижней Баварии, и решение компании об увольнении или переводе немолодых рабочих имело бы политические последствия.

А теперь посмотрим, какой выход из этой трудной ситуации нашли Бауэр и его коллеги.

Конвейер

Прежде всего Юршик и Мауерманн определили место для эксперимента — один из заводских конвейеров. Мастера Гюнтер Стадлер и Курт Дикерт набрали такой коллектив, каким он мог бы быть в 2017 году, то есть средний возраст рабочих составлял 47 лет (см. врезку «Экспериментальный конвейер»). Далее, Стадлер и Дикерт, которым всяческую поддержку оказывали топ-менеджеры и технические специалисты, опробовали разные способы повышения производительности труда. Например, они изменили условия медицинского страхования, расширили программы повышения квалификации и модернизировали рабочие места, разрешили желающим работать неполный день и усовершенствовали методы руководства. На эксперимент компания затратила всего ничего: около ?20 тысяч. Но благодаря 70 новшествам за год производительность труда выросла на 7% — опытный цех заработал наравне с теми, в которых было больше молодежи.

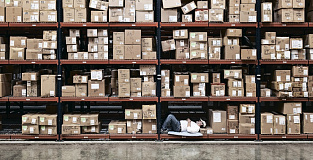

Расположенный в самом центре завода, цех выпускает редукторы заднего моста для среднегабаритных автомобилей; здесь, на относительно небольшом конвейере, работало 42 человека. Это был один из самых трудоемких участков производства. В 2003 году, когда конвейер только запустили, на нем за смену собирали 440 редукторов, к 2008 году планировали увеличить выпуск до 500 штук.

«Пенсионный» проект встретили в штыки. Молодежи, уже трудившейся на конвейере, казалось, что из-за наплыва менее работоспособного народа нагрузка станет неподъемной, а более старшие рабочие из других цехов боялись, что на экспериментальном конвейере они не смогут выполнять норму. У Стадлера и Дикерта тоже было неспокойно на душе: они опасались, что если слишком нянчиться с рабочими старшего поколения, то на всех предприятиях BMW снизятся темпы и нормы выработки и придется упрощать ИТ-системы.

Чтобы преодолеть сопротивление, Юршик и Мауерманн обратились за помощью к заводскому Совету рабочих. Этот дипломатический ход оказался очень своевременным. Совет напомнил проектной группе, что в BMW и раньше исследовали проблему производительности труда. Уже были выявлены пять основных для успеха дела направлений: охрана здоровья, повышение квалификации, состояние рабочих мест, пенсионная политика и реформы. Это были теоретические выводы, но, изучив их, инициаторы проекта лучше поняли, что нужно делать в первую очередь, если они хотят, чтобы люди предпенсионного возраста работали с большей отдачей. Кроме того, исследование помогло разобраться в самой проблеме работоспособности. Проводившие его специалисты пользовались стандартным опросником, по которому можно оценить — и выразить в баллах, — насколько тот или иной человек соответствует конкретной работе. В подразделении редукторов заднего моста изучили 100 комбинаций «рабочий — должность». Анализ показал, что в среднем производительность с возрастом снижается, но очень неравномерно: одни работают по-прежнему быстро и результативно, другие заметно сдают. Юршик и Мауерманн начали проект, учтя эти выводы. Теперь они понимали, что если старения персонала избежать нельзя, то падения производительности — можно.

Стадлер и Дикерт беседовали с людьми, объясняя, что экспериментальный конвейер — вовсе не теплое местечко, где можно дотянуть до пенсии, что требования к производительности и качеству там такие же, как и везде. Они взывали к гордости рабочих: «Нам нужны ваш опыт и ваш профессионализм. Сейчас решается и ваша судьба и будущее всего завода!»

В итоге проектная группа убедила 20 человек с этого конвейера остаться и набрала еще 22 с других — пообещав, что через год им разрешат вернуться на прежнее место. В октябре 2007-го обе смены на конвейере были укомплектованы в соответствии с прогнозируемой демографической ситуацией 2017 года.

Процесс

Проект увязали с проходившей во всей компании просветительской программой, посвященной охране здоровья. В ноябре 2007 года на «дне информации» сотрудникам рассказывали о здоровом образе жизни. Из 19 тысяч рабочих, занятых на всех заводах Дингольфинга, в мероприятии приняло участие 10 тысяч. Людям предлагали провести самодиагностику. Полезные и вредные привычки оценивались в баллах: скажем, зарядка — в положительных, а курение — в отрицательных.

Затем Стадлер и Дикерт провели несколько семинаров для рабочих, которым предстояло участвовать в эксперименте. Каждого просили рассказать о своих болезнях, о том, что больше всего раздражает и мешает на работе, что хотелось бы изменить в цеху. Благодаря этим встречам рабочие стали более сознательно относиться к своему самочувствию и к эксперименту. Все идеи выслушивали серьезно, поэтому люди охотно высказывались.

Их попросили записать свои предложения на карточках, а карточки приколоть к доске. Такой способ обмена информацией понравился рабочим. Один из них вспоминал: «Когда у нас проводили программу постоянного совершенствования, нам приходилось заполнять кучу форм. Меня эта писанина убивала. Я ведь из крестьян. Мне трудно выражать свои мысли письменно».

Все предложения оценивали сами рабочие — они распределяли между ними пять «выданных» им баллов. В результате руководители эксперимента получили список приоритетных мер. «Ни одной идеи не было спущено сверху, — вспоминает Мауерманн. — Менеджеры и начальники цехов не вмешивались. Мы не оценивали предложения, не критиковали их и не отвергали».

Когда рабочие увидели, что руководство готово быстро внедрять их идеи, у эксперимента появилось больше сторонников. Один из мастеров рассказывал: «После того как в цеху сделали деревянный настил, рацпредложения посыпались одно за другим. На соседнем конвейере сперва смеялись, но к концу первой же смены стало ясно, как это было правильно. К вечеру колени уже

не болели. И тогда мы поняли, что от эксперимента и правда может быть польза».

После того как эксперимент завоевал симпатии рабочих, проектная группа начала реализовывать предложенные идеи. Пригласили технологов, специалистов по эргономике и охране труда, но рабочие почти все сделали сами — частично в личное время.

Новшества

Многие из внедренных идей касались модернизации рабочих мест. Благодаря деревянному настилу и особой ортопедической обуви уменьшились и общее напряжение, и воздействие статического электричества. Кое-где установили специальные кресла, чтобы можно было работать сидя или передохнуть во время перерыва. Сначала рабочие принесли кресло из парикмахерской. С помощью инженера они усовершенствовали его, заменив пластиковое «недышащее» покрытие кожаным. После этого специалист спроектировал новые сиденья — их производство обошлось меньше чем в ?1 тысячу.

Целью некоторых рацпредложений было повышение качества. В цеху установили столы с регулируемой высотой. Теперь каждый мог приспособить рабочее место под свой рост, чтобы меньше уставала спина. Заодно это упростило ротацию — периодическую смену работы — на протяжении смены. Еще одно новшество — установка мягких увеличительных линз. Люди стали лучше видеть мелкие детали, а значит, уменьшились нагрузка на глаза и количество ошибок. Всего на конвейере внедрили 70 нововведений, что улучшило эргономику рабочих мест и качество продукции (см. врезку «Эргономика-2017».)

На конвейере ввели новое правило: теперь, чтобы меньше уставать, рабочие время от времени меняются местами и выполняют другие действия (см. врезку «Эргономически оптимальная смена работы».) Поначалу эта идея не вызвала энтузиазма. Один рабочий говорил: «Я был против. Всегда кажется, что тот, кого ты сменяешь, делает свое дело хуже тебя. Но мы скоро заметили, что так время проходит быстрее, стали обращать внимание на то, как работают вокруг, поняли, что можем помогать друг другу».

Кроме того, физиотерапевт составил комплекс упражнений для разминки и первее время выполнял их вместе с рабочими. Зарядку они делали неохотно, потому что на других конвейерах их поддразнивали. Наконец, Стадлер нашел добровольца, который стал в начале перерывов собирать коллег на разминку, и дело пошло на лад.

Результаты

Проект «Конвейер-2017» обошелся BMW примерно в ?20 тысяч, с учетом гонораров эргономиста и физиотерапевта, а также зарплат Бауэра, Юршика и Мауерманна. Общие издержки на участие в семинарах составили еще ?20 тысяч; итого вышло ?40 тысяч.

Что компания получила взамен? За год производительность конвейера выросла на 7% — и стала такой же, как на конвейерах, укомплектованных более молодыми рабочими. Плановую норму выработки конвейера увеличили: в середине 2008 года — до 500 редукторов за смену, а в феврале 2009-го — до 530. После того как производительность труда повысилась, четверых рабочих перевели в другие цеха, но уходить добровольно никто не хотел, даже бывшие скептики. Нормативный показатель качества — десять дефектов на миллион — был достигнут через три месяца. Сейчас брака нет совсем. Что касается пропусков по болезни, то в 2008 году этот показатель составлял 7%. Это выше, чем где-либо на заводе, но нормально для коллектива рабочих старшего возраста. К июню 2009 года пропусков стало меньше — всего 2%, и это лучше, чем в среднем по заводу.

Сейчас цех стал образцом эффективности и высокого качества. Подобные проекты начали проводить на других заводах: в Лейпциге, Штейре, на заводе окончательной сборки автомобилей в Дингольфинге, а также в США. В BMW следят за тем, чтобы везде инициаторами изменений были рабочие. Точные цифры разглашению не подлежат, но известно, что расширенный эксперимент дал результаты — такие же, как в Дингольфинге.

Проект «Конвейер-2017» — пример грамотного подхода к решению проблем предприятия. Суть его в том, что на каждом уровне решались свои задачи. Руководство завода поставило цель, производственники организовали эксперимент, а рабочие выдвинули рацпредложения. Подобные проекты могут принести немало пользы международным компаниям. Ведь, скажем, проблемы внедрения экотехнологий и выхода на новые рынки в Азии, по существу, мало отличаются от той, с которой столкнулся Николаус Бауэр: руководство может «ставить вопрос ребром» и выбирать варианты решений, но оно не всегда фонтанирует яркими идеями. А чтобы идеи высказывали рядовые сотрудники, у них должна быть возможность экспериментировать. Если компании серьезно отнесутся к будущим стратегическим проблемам, то благодаря интеллектуальным ресурсам их трудового коллектива они могут обрести неповторимое лицо и выделиться на фоне конкурентов.

С учетом увеличения среднего возраста сотрудников заводов BMW экспериментальный конвейер укомплектовали рабочими, средний возраст которых составил 47 лет, что соответствовало предполагаемой демографической ситуации 2017 года.

В рамках программы по поддержанию производительности труда рабочих старшего поколения на конвейере BMW руководство завода выяснило, какая физическая нагрузка приходится на человека на том или ином рабочем месте. рабочее место, подразумевающее слабую или умеренную нагрузку обозначили буквой «А», «В» — максимальная нагрузка, «С» — минимальная. Было решено, что на месте «А» люди могут находиться всю смену. Что касается «В» и «С», то рабочим надо переходить с одного места на другое во избежание профессиональных заболеваний.

Эргономика-2017

Рабочие экспериментального конвейера внесли и внедрили 70 рацпредложений. Они усовершенствовали свои рабочие места так, чтобы уменьшить физическую нагрузку и предотвратить вероятные ошибки. В общей сложности это обошлось компании в 40 тысяч и заняло у сотрудников службы эксплуатации несколько часов. В числе этих рацпредложений были:

ДЕРЕВЯННЫЙ НАСТИЛ СТОИМОСТЬ — Є5 ТЫСЯЧ

уменьшает нагрузку на колени и воздействие статического электричества

ПАРИКМАХЕРСКИЕ КРЕСЛА СТОИМОСТЬ — Є1 ТЫСЯЧА

можно чередовать физическую нагрузку — работать стоя или сидя и передохнуть во время перерыва

ОРТОПЕДИЧЕСКАЯ ОБУВЬ СТОИМОСТЬ — Є2 ТЫСЯЧИ

уменьшает нагрузку на ноги

РЕГУЛИРУЕМЫЕ МОНИТОРЫ БЕСПЛАТНО

уменьшают нагрузку на глаза установлены за два часа сотрудниками службы эксплуатации

УВЕЛИЧИТЕЛЬНЫЕ ЛИНЗЫ СТОИМОСТЬ — Є1 ТЫСЯЧА

уменьшают нагрузку на глаза и сводят к минимуму ошибки

РЕГУЛИРУЕМЫЕ РАБОЧИЕ СТОЛЫ БЕСПЛАТНО

уменьшают физическую нагрузку и упрощают ротацию работ на протяжении смены

сделано службой эксплуатации в рабочее время

ЗАХВАТНЫЕ УСТРОЙСТВА С ДЛИННЫМИ РУЧКАМИ БЕСПЛАТНО

уменьшают нагрузку на руки совместный проект со студентами университета

СКЛАДИРУЕМЫЕ ГРУЗОВЫЕ КОНТЕЙНЕРЫ БЕСПЛАТНО

уменьшают физическую нагрузку и упрощают ротацию работ на протяжении смены модификация тары, разработанной ранее для производства нового изделия

БОЛЕЕ КРУПНЫЙ ШРИФТ НА ЭКРАНАХ КОМПЬЮТЕРОВ БЕСПЛАТНО

уменьшает нагрузку на глаза и сводит к минимуму ошибки сделано службой эксплуатации в рабочее время

РУЧНЫЕ ГРУЗОПОДЪЕМНИКИ СТОИМОСТЬ — Є 1 ТЫСЯЧА

уменьшают нагрузку на спину часть общих расходов взял на себя университет: грузоподъемники проектировались в рамках магистерской работы