От редакции. Основатель и глава биотехнологической компании Biocad Дмитрий Морозов о том, как сократить сроки проектов с помощью цифровых методов и эджайл-практик.

Фармацевтический бизнес имеет важную особенность: в отличие от других отраслей, у нас очень долгий цикл разработки продуктов. Наш горизонт планирования не менее семи лет, примерно такой срок требуется, чтобы новый лекарственный препарат прошел путь от молекулы до выхода на рынок. Кроме того, нам приходится много инвестировать в исследования — 20—30% годового оборота. За последние четыре года Biocad потратил на НИОКР около 19 млрд руб. Учитывая, что не все проекты выстреливают (у нас и в мире это около 5%), мы должны создавать много заделов. Иными словами, мы варим весь этот исследовательский суп, поддерживаем его, a если что-то сварилось, то в нужный момент вытаскиваем молекулу действующего вещества из портфеля и начинаем ее детальную разработку.

Задача бизнеса — ускорить процесс разработки и сделать его эффективнее, и здесь нам помогают цифровые технологии. На ИT мы сегодня тратим около 5% годового оборота, что сопоставимо с расходами крупных корпораций.

СПРАВКА О КОМПАНИИ

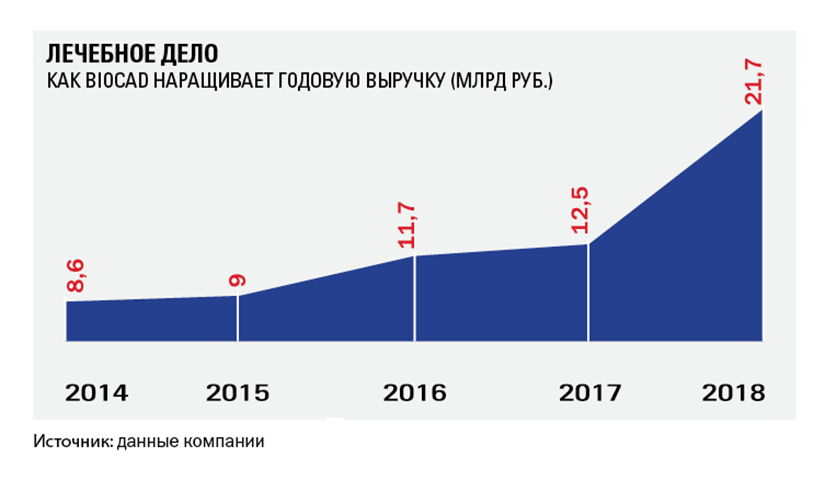

Биотехнологическая компания Biocad была создана в 2001 году, штаб-квартира находится в Санкт-Петербурге. Специализируется на разработке и производстве препаратов для лечения онкологических, аутоиммунных, инфекционных и ряда других заболеваний. В портфеле компании 58 зарегистрированных лекарственных препаратов, еще около 40 находятся на разной стадии разработки. В структуре компании два завода и три исследовательских центра, в штате — 2,2 тыс. сотрудников. В 2018 году выручка Biocad составила 21,7 млрд руб. (на 40% больше, чем в 2017-м), из них более 9% приходится на экспорт.

Биология плюс информатика

Лет шесть назад мы переоснастили лаборатории новыми современными приборами для анализа геномов, проведения скрининга и других исследований. Все эти приборы стали выдавать огромное количество данных — больше терабайта за один запуск установки. Люди оказались просто заваленными такими объемами, они сидели с красными глазами и пытались как-то просмотреть информацию. Не говоря уже о том, чтобы детально проанализировать и сделать выводы. Нужны были другие методы обработки данных, и тогда в нашей структуре появилась новая группа — департамент вычислительной биологии.

Сегодня в этом подразделении работает около 40 человек — молекулярные биологи, физики, химики, программисты. Они используют для обработки данных различные математические алгоритмы. Поначалу они решали простые задачи — например, сравнивали последовательности ДНК, выясняли, как часто встречается тот или иной компонент генома. Эти расчеты серьезно облегчили жизнь исследователям.

Чем больше у нас накапливалось данных, тем более логичным становился следующий шаг — предсказывать поведение молекул в разных средах, a затем и моделировать молекулы с заданными свойствами в компьютере. Так мы стали заниматься биоинформатикой. Это научное направление, которое возникло на стыке математики, программирования и биологии. Раньше большинство биологических экспериментов ставились in vitro, то есть в пробирках, в так называемых «мокрых лабораториях», где проводят опыты с реальными веществами. А сейчас за счет алгоритмов и методов вычислительной биологии эксперименты можно проводить в виртуальной среде и там же проектировать новые объекты.

Мы купили коммерческий софт для моделирования лекарственных средств, но позже от него отказались — не устраивала ни его производительность, ни точность вычислений. Сейчас большинство алгоритмов разрабатываем самостоятельно. В результате мы научились создавать молекулы in silico, то есть на компьютере. Это можно сравнить с тем, как работает конструктор самолета, когда ему нужно спроектировать машину с определенной грузоподъемностью, предусмотреть определенную дальность полета и другие целевые показатели. Сначала мы описываем молекулу, какими свойствами она должна обладать, на какие биологические мишени воздействовать. Затем сотрудники департамента вычислительной биологии подбирают различные алгоритмы и, опираясь на принципы физики, квантовую механику и молекулярную динамику, моделируют поведение этой молекулы, как она будет взаимодействовать с другими веществами в различных субстанциях, оцениваем ее токсичность. После этого все расчеты проверяем в «мокрых лабораториях» и проводим другие необходимые эксперименты.

Компьютерная разработка в разы ускоряет и удешевляет создание нового препарата. Если успешно предсказывать свойства молекул, меньше времени уходит на прочие этапы тестирований. Сегодня цифровые методы внедряют все фармацевтические компании, потому что в противном случае можно отстать навсегда. Я более чем уверен, что в самом ближайшем будущем все основные лекарства будут проектироваться на компьютере. Мы научимся моделировать самые разные молекулы и предсказывать их свойства и поведение в организме.

Biocad разработал in silico уже довольно много молекул. Названий у них пока нет, мы обозначаем их условными кодами — BCD-200, BCD-300. Некоторые из них сейчас проходят клинические испытания. Например, очень сложную белковую молекулу, на основе которой планируем сделать лекарство для лечения рассеянного склероза, мы разработали за три месяца, a потом ее синтезировали. Это просто фантастика, потому что без математических методов в лучшем случае потребовалось бы месяцев восемь. Конечно, таргет (биологическая мишень, к которой должна будет прикрепляться молекула) был к тому времени уже хорошо изучен. Но мы почти три года бились в «мокрой лаборатории» и не находили ни одного варианта, который бы позволил перейти к дальнейшим этапам исследований. Вычислительные биологи начали проектировать эту молекулу заново и с нуля. Сначала они нашли четыре перспективных варианта, которые показали довольно хорошие результаты, и одну из этих молекул мы начали разрабатывать дальше.

Наши специалисты очень обрадовались, когда алгоритм начал подбирать молекулы с заданными свойствами. Но позже выяснилось, что далеко не все, что предлагает машина, можно синтезировать в реальной жизни. Какие-то химические реакции в принципе невозможны, где-то нужно создавать нестандартные температурные условия или, скажем, вещество можно синтезировать только в космосе. И вариантов бывает очень много — как-то алгоритм за несколько часов выдал список из 100 тыс. молекул. Как выбрать из такого количества? Наши специалисты снова зашли в тупик. Нужен был еще один алгоритм, который бы выбирал из множества молекул, созданных в виртуальном пространстве, те, которые возможно произвести физически.

На создание нового алгоритма нам понадобилось почти два года. Мы купили огромную базу химических данных и обучили нашу нейросеть на сотнях тысяч химических реакций, которые существуют на планете. Кроме того, нам приходится учитывать еще один фактор — важно, чтобы молекулу можно было создать в условиях нашей компании, ведь у нас есть далеко не все оборудование, которое существует в мире. Сейчас алгоритм работает уже полгода, он подсказывает нам молекулы, которые мы теоретически сможем синтезировать. И мы изначально понимаем, решаема наша задача или нет.

Расти, репка

Многие люди со стороны считают, что в научных коллективах царит творческий хаос, a контроль — дело десятое. К Biocad это точно не относится. Чтобы планировать и управлять исследованиями при таком долгом цикле разработки, нужны четкость и дисциплина. Поначалу проблемы с согласованностью действий в исследовательских подразделениях (а это большая часть компании, почти 900 человек) у нас стояли довольно остро. Разные проекты на разных этапах, сложное оборудование, большие объемы данных. Например, у нас сейчас 40 молекул в разработке, это огромное количество задач и проектов. Для бизнеса важно повысить скорость принятия решений и их эффективность.

Большая часть наших исследователей сегодня работают в эджайл-командах. Правда, эту методологию мы немного модернизировали. Классический эджайл подразумевает, что команды работают вместе до завершения проекта, но наши проекты длятся несколько лет, поэтому постоянным остается только костяк команды. По мере необходимости мы к нему подключаем специалистов из разных направлений, после чего они возвращаются в свои подразделения. Нет смысла держать в команде сотрудника, который нужен максимум 3—6 месяцев.

Чтобы управлять всеми процессами разработки, мы создали собственную информационную систему. Она называется REPKA — акроним слов Request, Plan, Kanban, и к ней привязаны все наши ИТ-системы. В REPKA «зашита» идеология кайдзен — есть механизмы сдачи работ, передачи от одного подразделения к другому, отслеживаются сроки и эффективность. Каждое подразделение использует цифровую канбан-доску, где видны их задачи с разными статусами. В системе удобно раздавать задания коллегам или всей компании, используя предустановленные цепочки. Поэтому у нас нет «испорченного телефона» и других проблем с коммуникациями. Каждый сотрудник получает задачи, отчитывается, действия людей складываются в большой целостный проект. REPKA позволяет очень быстро транслировать по всей компании разные решения, проводить скоординированные акции. Например, нужно подготовить отчет о клинических испытаниях, что подразумевает обработку огромного количества информации, большое количество запросов. Эта задача распределяется одним кликом — не надо никому писать, созывать совещания, раздавать устные поручения.

Мы используем в REPKA так называемые графовые базы данных и отслеживаем взаимосвязи между поставленными задачами — это примерно 8,5 млн взаимосвязей и 28 млн характеристик объектов. В течение двух лет сотрудники выполнили более 660 тыс. задач по проектам, в месяц мы обрабатываем примерно 25 тыс. задач. Почти 90% из них — типовые. Например, измерить характеристики белка, разработать готовую лекарственную форму и т. д. У каждой из типовых задач есть свой SLA (Service Level Agreement, соглашение об уровне обслуживания) — документ, описывающий параметры услуги и отношения между исполнителем и заказчиком. Создать такой документ было непросто — мы почти два года хронометрировали и обсуждали все процессы. В результате определили, сколько времени нужно тратить на выполнение той или иной задачи и какое качество считать приемлемым. И теперь, ставя задачу коллегам, сотрудник понимает, когда и какой результат он получит. А приоритет заданий каждая команда видит в своем беклоге (так в эджайл-методологии называют журнал работ на ближайший период).

Платформа REPKA обошлась нам не в один миллион долларов. Изначально мы создавали ее для координации исследовательской работы, a позже подключили и остальные департаменты. Полностью мы перешли на REPKA около года назад, и сейчас ею пользуется почти вся компания — 97% сотрудников, за исключением разве что водителей и охранников. Если меня спрашивают, какой вклад платформа внесла в наш бизнес, то я затрудняюсь ответить, потому что уже не понимаю, как мы работали без нее. Это кровеносная система, которая пронизывает компанию. REPKA позволяет видеть все процессы в организации, уровень готовности проектов, выполняются ли задачи или находятся в режиме ожидания. Благодаря ей скорость разработки выросла в среднем в 2—3 раза, a по некоторым направлениям — до 6 раз. Наконец, REPKA связана с HR-функцией и позволяет отслеживать дисциплину. Просроченные задачи влияют на оценку сотрудников, их непосредственные руководители делают свои выводы.

Железо под контролем

На производстве у нас была другая история с цифровизацией. Biocad использует сложное оборудование, но каждый вендор предлагает для него собственную систему управления и, соответственно, продвигает свои ИТ-стандарты. Наши сотрудники полгода выбирали поставщика и были просто дезориентированы. Программы для микроконтроллеров от разных поставщиков «не бьются» друг с другом, то есть, выбрав из них кого-то одного (например, мировых гигантов Siemens, Allen Bradley или Omron), мы бы попали в зависимость от его технологической платформы.

В результате я своим приказом запретил использовать микроконтроллеры зарубежных компаний и предложил сотрудникам разобраться, есть ли достойные отечественные устройства с открытым кодом, которые можно программировать под себя. Оказалось, что в России есть неплохие приборы. Мы их купили, настроили, и это оказалось в разы дешевле, чем работать с западными производителями. Датчики мы используем очень активно — на предприятиях около 5 тыс. точек сбора данных, с помощью которых мы аккумулируем значения более 50 тыс. параметров. Теперь все полученные данные мы можем интегрировать, чтобы в конечном итоге полностью перейти на единую цифровую платформу.

Но на микроконтроллерах дело не кончилось. После того как западные поставщики из-за санкций перекрыли поставки оборудования, мы подумали, почему бы нам самим не разработать «железо» для нашего нового завода в Стрельне? Мы ведь знаем все свои технологические процессы, сами умеем программировать, a конструкторов можно нанять. Довольно быстро мы собрали две команды, одна из которых занималась автоматизацией технологических процессов, a вторая проектировала оборудование. Оказалось, что вчерашние российские студенты умеют проектировать ничуть не хуже, чем зарубежные коллеги. Они разработали системы фильтрации, хроматографии и все остальное, что было нужно. Китайцы, у которых мы потом заказывали это оборудование, были впечатлены.

«Железо» пришлось заказывать в Китае, потому что больше ни один подрядчик не осилил бы такие объемы. Наши сотрудники жили более четырех месяцев в Шанхае, туда же мы отправили 25 шкафов оборудования, чтобы на заводе его смонтировали и подключили. Сейчас мы проводим тестовые запуски. По самым скромным расчетам, компания сэкономила в три раза по сравнению с покупкой готового оборудования на Западе.

Вся информация от датчиков поступает в облачное хранилище, затем ее обрабатывают алгоритмы. На основании этого анализа мы будем учиться предсказывать поломки, проводить техрегламентные работы, даже менять скорость воздуха в воздуховодах. И я думаю, что со временем за всеми технологическими процессами будут следить не люди, a нейросети.

Об авторе. Дмитрий Морозов — основатель и глава компании Biocad (записала Юлия Фуколова, старший редактор Harvard Business Review Россия).